事实上,这种模糊判断,往往使每日的行驶路程大大增加或是使得车辆的运送能力减少。例6是一个对配送情况的模型。

例6:X仓库某日收到的订单汇总,如表18。一共有10个SKU,各SKU的单位体积数也在表18的右侧给出。

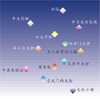

该仓库现有3部送货车辆(假设无交通管制,如需要可增加车辆)。每部车的最大容积为8.33立方米。要求给出最佳的分配和路线,使得3部车的行驶总路程最短。12个商店,每家的订单货物必须在同一部车上。图23给出了12家商店的分布。

对于上述模型,给出其最优解,需要应用线性迭代和图论的数学知识,也可应用MS-Excel的线性规划方案宏和Visal Basic编程来求解。

国外的许多公司采用专用的计算机软件来处理日常的配送工作。此类的软件核心是地理信息系统和线性迭代算法。国内虽然没有专用的软件,但可以自行开发,费用大概要上万美金。因此,是否开发取决于公司在配送环节的总花费。一般的估计,计算机处理配送平均可节省总配送费用的5%-10%。

〖与销售人员共同制订客户服务水准〗

订单准时完成率(Order Fill)

Order Fill=准时完成的订单数/收到的订单总数x100%

“准时”为在规定的时间内(如48小时)送达的;

“完成”为完全符合订单所要求的SKU及其数量。

Order Fill相对来说较严格,充分体现对客户一视同仁的原则。有时,对一些小的订单的未完成,会影响总的指数。Order Fill可为1周或1月。

箱数完成率(Case Fill)

Case Fill=总的送货箱数/收到订单的总箱数x100%

Case Fill计算简单,但却可能掩盖了一些小订单的未完成。CaseFill同样可为1周或1月。

分析指标的完成状况,找出不足

要定期地分析指标差异的原因。需要指出的是,有时指标低的原因可能并不是Logistics部门的责任。销售人员造成的原因可能有如下几个方面:

*下错订单(客户名称、SKU、数量);

*地址错误或客户迁址而销售人员未及时通知或更正电脑系统;

*由于销售人员未联系好,无法找到对方的联系人或对方因此拒绝收货;

〖与销售人员共同提高业务的管理〗

合理安排配送运力

销售部门的月底突击压货,曾是许多公司常见的问题。多数是为了完成销售指标。为避免月底压货,应尽可能地使公司的管理层认识到这种情况的危害性:

*配送部门必须准备应付月末高峰的运输能力,而在月初和淡季,能力的过剩会增加Logistics不必要的固定成本开支;

*会使库存安排的不合理,或是生产节奏不合理;

*增加退换货的概率;

*使得零售市场和最终到达消费者的货品新鲜度较差,从而丧失产品的竞争性。

分区送货

为了合理安排运量,一些公司采取了分区送货的办法。即对一定区域里的客户,只在一周的特定时间对其进行送货。事实上,这种方法是我们前面谈到的配送管理中,为了使模糊判断更容易而使路线优化的一种方法。分区送货需要对历史大量订单进行分析(地区、客户的订货频率、数量)。

原料采购Procurement/Purchasing

谈到采购管理,一般人的理解,无非是与供应商大量的接触和价格谈判。这还不简单,逼着供应商降价呗!不降,我就不买。甚至有时当别人听说你是管理采购的,还给你一个意味深长的一瞥。事实上,采购管理绝不是简单的价格谈判,而是一个动态平衡的系统管理行为。即使拿到了很低的价格,试想下面几种情况:

*供应的材料经常不合格

*供应商的交货周期很长或极为不稳定

*供应商无法应付采购方因市场的变革而要求的技术革新

这些时候,价格再低又有什么用呢?

〖质量、价格、服务、技术和风险〗

采购管理一直围绕着这5个要素。只是在不同时间,不同企业或不同阶段看待这5个要素的重点不同。

质量

比较新的概念是质量在一定的市场竞争环境中应符合公司特定的需要。对质量的过高要求,势必影响价格的上涨。因为供应商对其质量保障体系的大量投入会带来其经营成本的上涨。但在价格相对稳定的情况下,供应商间会因为其管理水平、经验、投资和生产规模等差异而在质量,甚至价格上有所差异,这种差异不会有数量级的变化。

原料质量数量级的确定,实际上早在生产线设计和产品开发阶段就基本确定下来。当然,采购管理人员也要及时掌握原料行业的变化和新替代材料的趋势,并及时反馈给公司的研发部门和市场部。

采购管理人员要积极,适时地介入新产品的开发,并参与工厂及供应商质量体系的认证等活动。